缠绕膜主机出料不稳定是什么原因

缠绕膜主机出料不稳定的原因分析

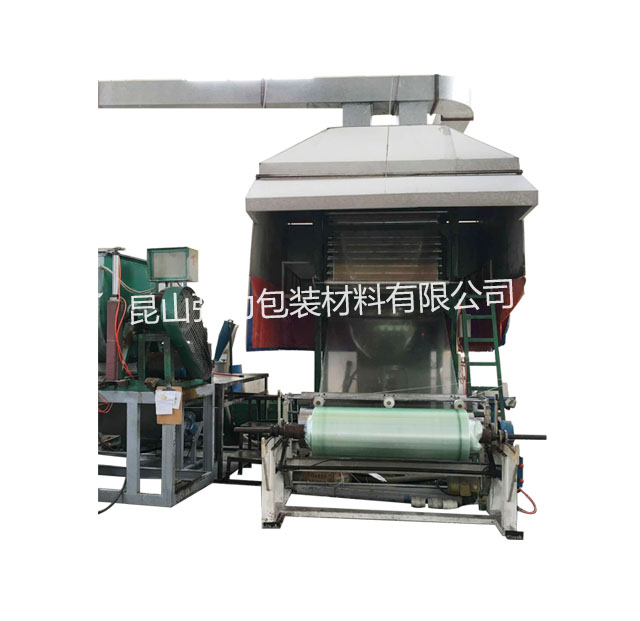

在包装机械领域中,缠绕膜主机是用于自动包装物品的重要设备。然而,有时用户可能会遇到出料不稳定的问题,这可能会影响包装效率、产品质量以及设备的正常运行。本文将分析缠绕膜主机出料不稳定的原因,并探讨相应的解决方案。

一、出料不稳定的原因

-

机械部件磨损:长时间使用后,缠绕膜主机的机械部件可能会出现磨损,如送膜轮、切割刀等。这些部件的磨损会导致出料不均匀,从而影响出料的稳定性。

-

张力控制系统问题:缠绕膜的张力控制对于保证出料的稳定性至关重要。如果张力控制系统出现故障,如张力传感器失灵或张力调节不当,都可能导致出料不稳定。

-

材料质量问题:缠绕膜的质量也会影响出料的稳定性。如果膜的质量不好,如厚度不均、拉伸性差等,都会导致出料时出现波动。

-

操作不当:操作人员的操作方式也会影响出料的稳定性。如果操作不当,如送膜速度过快或过慢,都可能导致出料不稳定。

二、解决方案

-

定期维护:定期对缠绕膜主机的机械部件进行检查和维护,及时更换磨损的部件,以保证设备的正常运行。

-

检查张力控制系统:定期检查张力控制系统,确保其正常工作。如发现故障,应及时修复或更换相关部件。

-

选择优质材料:选择质量好的缠绕膜,确保其厚度均匀、拉伸性好,以减少出料不稳定的概率。

-

培训操作人员:对操作人员进行培训,使其熟练掌握设备的操作技巧和注意事项,避免因操作不当导致出料不稳定。

综上所述,要解决缠绕膜主机出料不稳定的问题,需要从机械部件、张力控制系统、材料质量和操作人员等多方面进行分析和改进。只有综合各方面的因素,才能有效地解决出料不稳定的问题,保证设备的正常运行和产品的质量。